Centro di test

Sicuro · Affidabile · Trasparente

ComSIT Test Center

Analisi secondo gli standard internazionali di qualità - AS6171 - AS6081

CERTIFICATO SECONDO ESD IEC 61340-5-1:216

Il collaudo di diversi componenti si basa sulla vasta esperienza dei nostri ingegneri. Questo permette a noi e ai nostri clienti e partner di mantenere la qualità richiesta dal mercato. Poniamo particolare enfasi nel garantire la massima efficienza in tutti i nostri servizi, sia in verticale che in orizzontale.

Il risultato corrisponde ad un elevato standard qualitativo internazionale (compatibile IATF16949), che offre ai nostri clienti e partner sicurezza, affidabilità e trasparenza irrinunciabile. In caso di ulteriori domande, si prega di contattare direttamente il nostro Test Center o il nostro team di vendita.

Processo di test in più fasi

Servizi Offerti

Nel nostro laboratorio interno, gli specialisti lavorano con strumenti di laboratorio moderni e di alta precisione per testare la commerciabilità dei componenti. Lavoriamo coscienziosamente secondo i più alti standard internazionali di qualità e abbiamo ricevuto numerose certificazioni. Il nostro processo di analisi completo consiste in diversi passaggi, che ti presentiamo di seguito.

L'ispezione dell'imballaggio esterno è un processo fondamentale di analisi della qualità. Le condizioni dell'imballaggio e dell'etichetta vengono analizzate e valutate. Ciò include le informazioni ESD (scarica elettrostatica), le informazioni MSL (livello di sensibilità all'umidità), l'etichetta originale, ecc.

Le linee guida per l'imballaggio devono essere conformi agli standard JEDEC. Il protocollo di prova contiene conclusioni che indicano l'autenticità, la manipolazione e l'origine delle merci. Qui si ottengono indicatori importanti in relazione a ulteriori test.

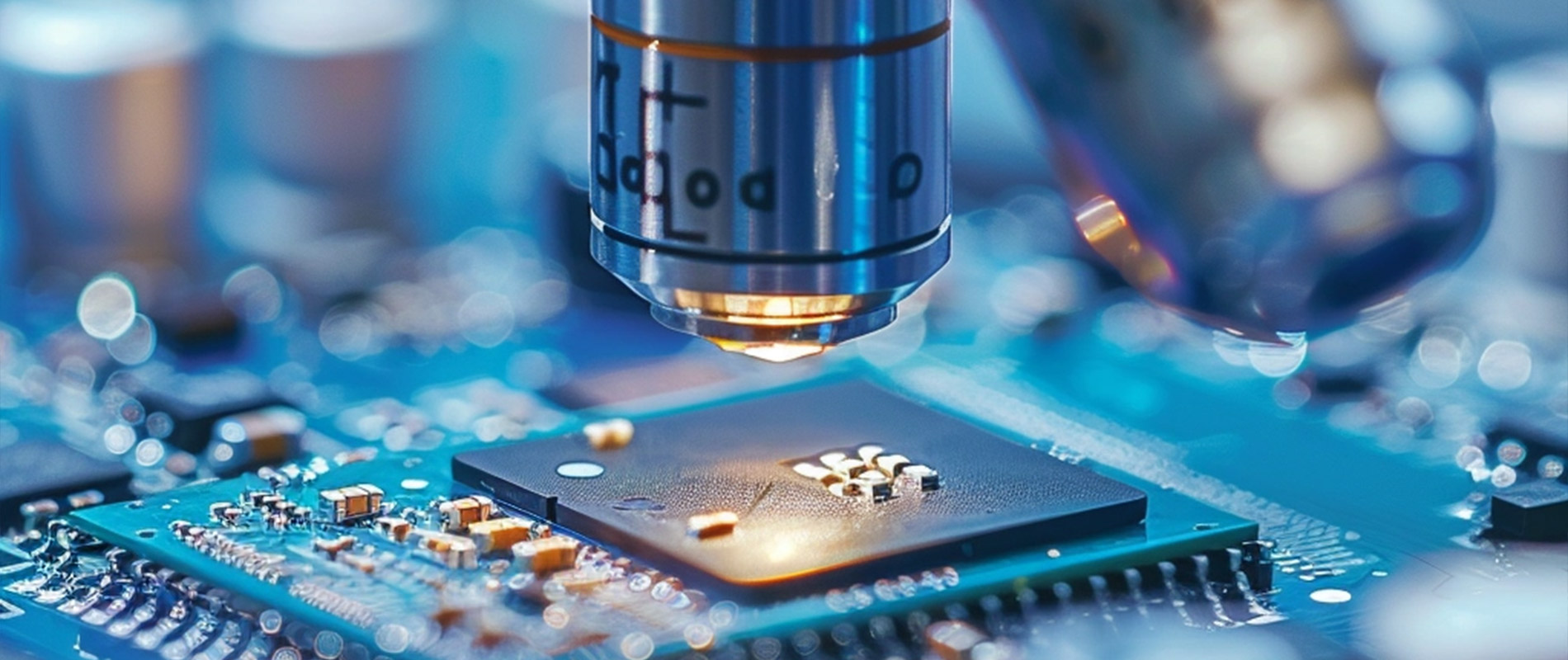

Il controllo visivo delle parti è una procedura fondamentale nel processo di garanzia della qualità che garantisce l'affidabilità dei componenti elettronici. In questo test dettagliato, vengono misurati e registrati vari parametri come meccanica, gruppo di componenti, condizioni della superficie, numeri di serie, danni esterni, ecc. L'obiettivo principale è determinare la natura dei componenti in modo più dettagliato e il loro spettro di qualità. Per una valutazione e un'analisi accurate vengono utilizzati strumenti di alta precisione che soddisfano i più recenti standard tecnici.

L'imballaggio del componente è dotato di un'etichetta che è attaccata all'imballaggio esterno o all'imballaggio interno, ad esempio una bobina, un vassoio o un tubo. È importante che l'etichetta sia attentamente controllata per verificarne l'autenticità.

È importante notare che ogni produttore ha il proprio formato di etichetta.

Informazioni generali come il numero di parte, la quantità, il codice lotto, il periodo di produzione, il nome e il logo del produttore, la sensibilità all'umidità, il paese di origine, il codice a barre, il codice a matrice 2D/3D e le indicazioni relative all'assenza di piombo possono essere ricavate dall'etichetta.

Le informazioni ottenute da un'ispezione accurata forniscono importanti indicazioni sul fatto che i componenti siano autentici o contraffatti e se la qualità e le caratteristiche soddisfino effettivamente i requisiti, basati su test intensivi da noi effettuati.

I dati che vengono letti e interpretati correttamente svolgono un ruolo importante quando si tratta della tracciabilità delle merci e della loro commercializzazione illegale. Stiamo supportando i nostri partner in tutto il mondo in questo senso, ad esempio per impedire che componenti ad alte prestazioni vengano esportati in regioni soggette a sanzioni.

L'analisi delle dimensioni meccaniche dell'alloggiamento fa parte del test dei componenti. La lunghezza, la larghezza e lo spessore dell'alloggiamento, il numero di connessioni, la larghezza delle connessioni e lo spessore delle connessioni sono alcuni dei parametri che devono essere esaminati per eseguire ulteriori prove. La scheda tecnica del produttore e le specifiche dell'alloggiamento (norme JEDEC STD-030) sono un ulteriore ausilio per una valutazione dettagliata dell'alloggiamento, delle condizioni dei collegamenti e successivamente anche della saldabilità.

La modalità effetto ombra è una caratteristica dei microscopi ottici all'avanguardia ad alte prestazioni, dotati di lenti ad alta risoluzione e sorgenti luminose ad alte prestazioni, utilizzata per l'osservazione e l'analisi delle superfici dei componenti.

L'alta risoluzione consente l'osservazione di contorni fini e superfici irregolari o di distensioni, difetti sub micrometrici e profili di altezza. Questo è vero anche agli ingrandimenti più bassi, che sarebbero difficili da analizzare con gli strumenti ottici.

La modalità Optical Shadow Effect è stata sviluppata combinando un sensore di immagine CMOS 4K con un'innovativa tecnologia di illuminazione. È eccellente nel rilevare componenti contraffatti perché può catturare più dettagli rispetto agli strumenti tradizionali. Rilevare prodotti contraffatti o di bassa qualità e rimuoverli dal mercato per evitare danni ai nostri clienti e partner è uno dei nostri obiettivi principali in questo test forense.

Il remarking avviene quando i falsificatori rimuovono le marcature originali dal componente e le sostituiscono con informazioni false. Ciò comporta l'utilizzo di metodi di rettifica che lasciano segni di rettifica quando si rimuovono le marcature originali come il numero del pezzo, il codice della data, il paese di origine, ecc.

Il resurfacing consiste nell'alterare la superficie originale tramite levigatura, modellatura o pulizia di una superficie dura, durante il quale i falsificatori spruzzano particelle solide ad alta velocità sulla superficie. Questo processo viene utilizzato per nascondere marcature originali o difetti e creare l'illusione che il componente sia nuovo o autentico. Durante il processo di contraffazione, i componenti vengono rielaborati o forniti con etichette false al fine di far passare prodotti di qualità inferiore. Questo metodo è ancora più rischioso rispetto all'immissione di falsi sul mercato, poiché molti clienti non notano alcuna irregolarità durante il normale utilizzo dei componenti, ma in situazioni estreme possono verificarsi danni enormi.

Con i test ottici che effettuiamo, che misurano lo stato superficiale, si possono ottenere dati importanti che indicano componenti inferiori o falsi. Tuttavia, la chiarezza assoluta sul fatto che un componente sia stato manomesso è fornita solo da un esame chimico. Eseguiamo tutti i test per il rilevamento di impurità e cambiamenti superficiali in conformità con gli standard internazionali SAE.

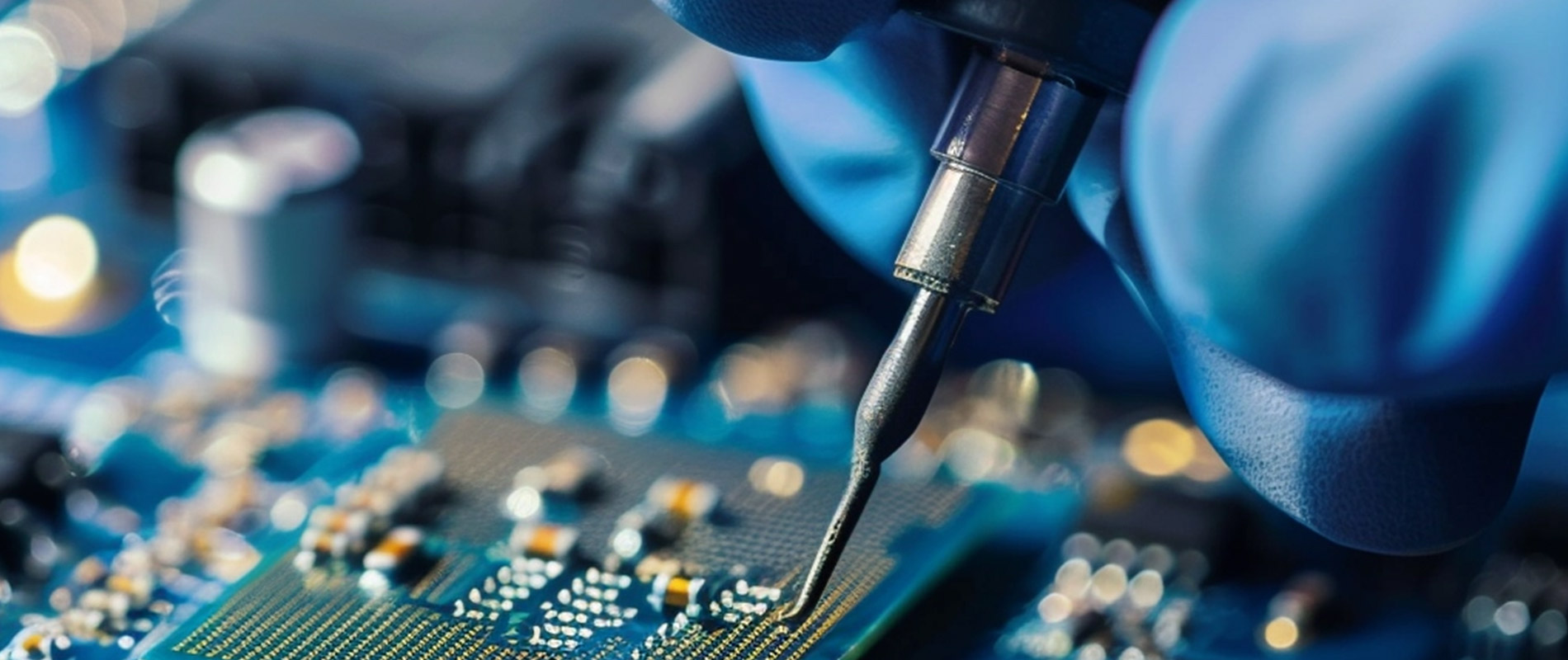

Al fine di garantire la qualità e l'affidabilità delle connessioni saldate su circuiti stampati e componenti, i test di saldabilità sono fondamentali. Due metodi comunemente usati per valutare la saldabilità sono il test "dip and look" e il test "wetting balance". Questi test svolgono un ruolo cruciale nella valutazione dell'efficacia delle connessioni saldate e del processo di saldatura complessivo.

Nel metodo "dip and look", i componenti o le schede a circuiti stampati vengono brevemente immersi in saldatura fusa e poi esaminati visivamente per valutare la qualità dei punti di saldatura risultanti.

Il test del "wetting balance", invece, utilizza misurazioni precise per valutare le proprietà di bagnabilità della saldatura, fornendo informazioni preziose sulla saldabilità dei componenti elettronici.

Nel loro insieme, entrambi i test contribuiscono a una valutazione completa dei processi di saldatura e garantiscono l'affidabilità e la funzionalità degli assiemi elettronici in diverse applicazioni. Per eseguire il test di bilanciamento della bagnatura, vengono utilizzati dispositivi che corrispondono allo stato dell'arte più recente in base alle linee guida per il test IEC, IPC-J-STD-002, MIL-STD-883 Method 2003 valide.

L'analisi a fluorescenza a raggi X (XRF) o la spettroscopia a fluorescenza a raggi X (XFS) è un metodo che ha le sue origini nell'analisi dei materiali. Al suo interno, l'XRF riguarda l'interazione tra i raggi X e la composizione elementare dei componenti esaminati. Fornisce preziose informazioni sulle qualità di una vasta gamma di elementi nei materiali esaminati.

L'XRF, che non causa danni durante l'esame, è diventato uno strumento indispensabile per ricercatori, scienziati ed esperti del settore che hanno bisogno di registrare, valutare e quantificare con precisione la composizione delle sostanze.

Nel nostro laboratorio, utilizziamo attrezzature che corrispondono all'ultimo stato di sviluppo al fine di ottenere risultati ottimali nel rispetto delle linee guida di test generalmente applicabili.

L'analisi a raggi X a dispersione energetica (EDX) è una tecnica di caratterizzazione eccellente e non distruttiva per analizzare la struttura interna di un componente. Il telaio di piombo, l'immagine topografica, i fili di saldatura, la posizione del chip all'interno del componente e i percorsi dei conduttori interni di un circuito stampato possono essere catturati e analizzati in modo efficiente e preciso.

Questo metodo aiuta a localizzare gli elementi che si trovano in un punto specifico del componente. È anche possibile visualizzare l'adesione dei cristalli senza danneggiarli o controllare la qualità dei giunti di saldatura nei circuiti stampati.

Il nostro dispositivo di ispezione a raggi X all'avanguardia è stato sviluppato per analizzare componenti elettronici come diodi, circuiti integrati e circuiti stampati in un ambiente di laboratorio. Uno dei maggiori vantaggi del nostro sistema è la possibilità di registrare e valutare più componenti contemporaneamente con altissima risoluzione.

Nel caso di componenti di dubbia origine, un'ispezione a raggi X può mostrare se è presente un chip nel componente, se il produttore ha rispettato la sequenza di incollaggio prescritta e se i collegamenti dei cavi di incollaggio sono difettosi. Tutte le misurazioni vengono eseguite secondo le linee guida di prova generalmente applicabili.

L'umidità può compromettere la funzionalità dei componenti elettronici. Un contenuto di umidità molto elevato nella massa di un componente è un fattore decisivo per i danni durante il processo di produzione (noto come "effetto popcorn").

Il concetto di base dell'essiccazione o della misurazione dell'umidità dei componenti elettronici è quello di controllare e registrare la sensibilità all'umidità, nonché di sviluppare test di garanzia della qualità e affidabilità per i componenti.

Durante il test dell'umidità, viene utilizzata una cabina di essiccazione per controllare l'umidità relativa per i componenti con livelli elevati di MSL. Il processo di essiccazione dei componenti elettronici viene eseguito in conformità con J-STD-033, seguito da un'analisi dei dati.

Il processo di essiccazione o test di umidità serve a rimuovere l'umidità dal componente e a garantire che possa essere riutilizzato senza danni durante il processo di saldatura.

Per eseguire il test viene utilizzato un forno di essiccazione con un eccellente controllo dell'umidità dello 0,2% a 60° C.

In un click

Brochure informativa Comsit

Clicca qui per scaricare la nostra brochure informativa sui nostri servizi di “Consulting & Supply Management”. Avete qualche domanda? Non esitare a contattarci.

METTITI IN CONTATTO CON NOI

Scrivici

Avete qualche domanda? Inviateci un messaggio! I nostri specialisti ti contatteranno in breve tempo per discutere la tua richiesta.

ComSIT Distribution GmbH

- +49 8167 958 250

- 08:00 bis 17:00 Uhr CET

- [email protected]

2,9 centesimi/min. dalla rete fissa Deutsche Telekom, altri operatori e reti mobili possono avere tariffe diverse.